产品概述:XZG系列旋转闪(shǎn)蒸干(gàn)燥机是由热空气切线进入干燥器底部,在(zài)搅拌器带动下形成(chéng)强有力的旋转(zhuǎn)风场。膏状物料由螺旋加料器进入干燥器内,在高速旋转搅拌桨的强烈作(zuò)用下,物料受撞(zhuàng)击、磨擦及剪切力的作用下得到分散,块状物料迅速粉碎,与热空气充分接触、受热、干燥。

大型闪蒸干燥机客户现场(chǎng)实拍

闪蒸干燥机是发展快、应用广泛的干燥机型,在国内也称旋流干燥机或旋转快速干燥机。闪蒸干燥机有机地结合了流化、旋流、喷动、粉碎、分级技术、是流化技术、旋流技术、喷动技术(shù)及对流传热技术的优化组合,设备的技术含量高,适用于膏糊状、颗粒状、滤(lǜ)饼状及泥浆状物料的干燥。闪蒸干燥机具有热效率高、干燥时(shí)间短、节(jiē)能效果好等优(yōu)点(diǎn)。对膏糊状物料可直接干燥制成粉状干燥产品,节省了干燥前预处(chù)理,干燥后粉碎、筛分等工序(xù)。由于(yú)干燥(zào)速度快,物料受(shòu)热时间短,不易破坏干燥(zào)物料(liào)的组分,特别有利于对热敏(mǐn)性物料的干燥。干燥过程全封闭,无(wú)杂质混入,成品质量高,操作环境好。目前,闪蒸干燥机已根据不同的物(wù)料设计出了多种机型,并形(xíng)成(chéng)了系列产品(pǐn),在化工、制(zhì)药、轻工、食品(pǐn)、矿业等行业的应用越来越广泛。

闪蒸干燥机样机,随时试料

客户(hù)现场

目前,一般干燥设备厂家生产的旋转闪蒸干燥机普遍存在着以下问题:一次性投资大,能耗较大,而产量相对来说较小而且设备调试耗时费工,即使是现(xiàn)已(yǐ)运行的干燥系统不知是否是在^佳状态下操作,这样经济性就不理想,造成浪费(fèi)。针对这些因素,成人午夜视频一区二区国语干燥的技术人员早就归纳出(chū)是以下两个主要方面的(de)原因,首先是系统的合理配置,诸如针对不同物料不同产量要求(qiú)进行质热衡量,确定热量、风(fēng)量、温度等;其次是怎样针对不同物料,不同的系统配置改进主机的构造。通过这两方面问题的解决,可进一步提高产量,从而提高效率,达到节(jiē)能的目的(de)。目前,闪蒸干燥机(jī)、气流(liú)干燥机为我公司的主打特色产品。

闪蒸(zhēng)干燥机试料中

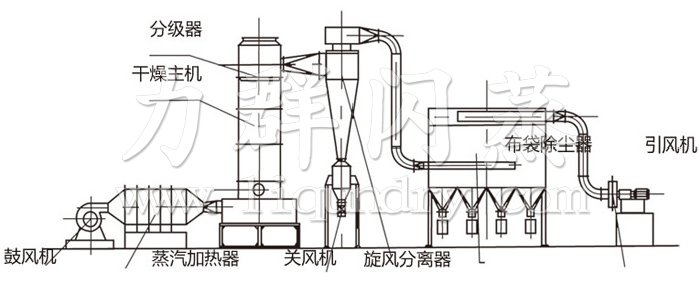

经换热器加热后的(de)洁(jié)净空(kōng)气被鼓(gǔ)入进风口,以适宜的速度旋入干(gàn)燥室底部的环隙,然后按切线方向进入干燥室,并呈螺旋状上升:同(tóng)时,物料则由可无级调速的加料器定(dìng)量加入塔内。在干燥塔内,物料与热空气进行充分、高效的质热变换(huàn),被干燥的粉状物料随同热(rè)风一起输(shū)送至分(fèn)离器,其(qí)中成品收集包装,而尾(wěi)气则进一步(bù)经除尘装置处理后排(pái)空。

在干(gàn)燥塔底部装有蜗壳式空气分配器和搅拌器,搅拌器的转速通过调节外部电(diàn)机(jī)的转速进行无级调速。搅拌器有两个作用:它可以带动从分配室进入干燥室的热(rè)空气产生(shēng)高速旋转的气(qì)流,进而形(xíng)成稳定的流(liú)化床层,避免了由于局部粘(zhān)堵而产生的喷动窜涌等不稳定(dìng)流态化(huà);其次(cì),由于搅拌器上的(de)多组刀片高速旋转,对大块物料不断(duàn)粉碎,使外干内湿的颗(kē)粒(lì)不断包裹、剥离、搓碎,表面不断更新(xīn),增大了换热面积,从而强化了质、热交换,提高了干燥速率。另外,搅(jiǎo)拌器上(shàng)的刀片与干燥塔器壁间隙(xì)极(jí)小,及时清理(lǐ)掉粘结在壁上的物(wù)料,以防止物料长(zhǎng)期停留而变性(xìng)。为确保物料不变性分解,塔壁内设有冷却夹套,对于热敏性物科有更好的质量(liàng)保证。蜗壳式的空气分布器,使切向进入(rù)的热空气均匀的通过底部环隙呈螺旋形上升,合理的环隙风速保证(zhèng)了物料良好的流化干燥。

在干(gàn)燥塔中部,无级调速的定量加料器不(bú)断把物料加入。同时(shí),物料被(bèi)底部的搅拌器粉碎后又被高速旋转(zhuǎn)的热风(fēng)吹起,在干燥(zào)室形成了一(yī)种相对(duì)稳定的流化层。物料与热空气之间进行着迅速而充分的热量(liàng)和水份交换,大部分的水(shuǐ)份蒸发在这一(yī)过程中完(wán)成。含水率高,比表面小的物料粒子由于其(qí)重力大于浮力,在干燥室中沉降,在下(xià)沉过程中不断干燥(zào),运动到底部时经刀片的破碎和高速气流的冲击,得到进(jìn)一步粉碎(suì)和干燥,此时其重力小于浮力,粒子开(kāi)始上升运动。

在干燥室上部,设有(yǒu)环状的挡板(bǎn),即分级器。物料随旋转气流夹带上升,由于受(shòu)离心(xīn)力作用(yòng),大块的(de),未达到水份要求的(即比重较大)物料(liào)受离心力作用,其旋转半径增大,当其旋转半径大于分级器的半径时,被挡(dǎng)在干燥室内进一步干燥粉碎,直至满足要求方(fāng)才溢出。较细的粉碎体在干燥室中部干燥后随气流夹带上升(shēng),由于其粒径较小且达(dá)到水(shuǐ)份要求(即比(bǐ)重较小),离心力(lì)相对较小(xiǎo),其旋转半径小于(yú)分(fèn)级器(qì)半径,然后就随气流排出,送至(zhì)收集装置。

客户现场安装调试

1、干燥室底部设置内锥体结构,使干燥器气体流通截面积自下而上不断交大,底部气速相对较大,上部气(qì) >速相对较小,从而保证了下部的大颗粒处于流化状态的同时,上部的小颗粒也处于流化状态。内锥体结构还缩短了搅拌轴悬臂部分的长度,从而增加了(le)运转的可靠性。另外,这一结构可以有效防止轴承在高(gāo)温区(qū)工作的恶劣状态,从而(ér)延长了(le)轴承的使用寿命。

2、搅拌齿上设置刮板。物料在被搅抖(dǒu)齿旋转粉碎(suì)的同(tóng)时,又被抛向器壁,粘在壁面上,如果(guǒ)不及时将(jiāng)粘在(zài) 器壁上的物料刮下,则会出现严重“结疤“现象,导致不能正常操作。搅拌齿上安(ān)装刮板,可以保证在物料(liào)与器壁粘结牢固前,将其(qí)剥落(luò)。

3、干(gàn)燥室顶部设置分级环。其作用主要是将颗粒较(jiào)大、还没有干燥的物料分离(lí)挡下,继续进行干燥,从而 保证满足产品粒度分布(bù)窄、湿(shī)含量均匀一致(zhì)的(de)要(yào)求。

4、锥底热风入口处设置冷却夹套。热风开始与物料接触处,温度很高(gāo),一般接(jiē)近热空气(qì)的温(wēn)度,远远高于 床层中(zhōng)的温度,操作中难免出现(xiàn)少部分物料在环隙附近粘结,停留时间过长,从而导致物料变质,甚至产生熔化,为避免(miǎn)这一(yī)现象, 增设局(jú)部夹套(tào),可以降低该处器壁的温度,使操作得以顺利进行。

由于闪蒸干燥机以上结构特点,使其性能较其它干燥机存在以下优点:

1、干燥强度高。由于物科受离心、剪切、碰撞(zhuàng)、磨擦而被微粒化,呈高分散状态,气固两相间的相对速度较大,强化了传质、传热。

2、适宜于热敏性物料(liào)。干燥机底部高温区气速高、物料很难与热(rè)表面(miàn)直接接触(chù);另外附有冷(lěng)却夹套、搅拌 齿配有利板这一切解决(jué)了物料粘壁、焦化之忱。

3、工艺简化。与运用其它类型的干燥机(jī)相比(bǐ),用闪蒸干燥机干燥膏糊状、泥浆状、滤(lǜ)饼等物料可以一次干 燥成均(jun1)匀的粉状产(chǎn)品,省去了粉碎、筛分等工序。

4、有效控制终水份和细度。进料(liào)及热风温度的调节及分级(jí)器的协调统一,对终水份和成品粒度能够充分控 制,从而保证了产品的湿含量及细度均匀。

◎ 旋流、流化、喷动及粉碎分级(jí)技术的有机结合。

◎ 设备(bèi)紧凑,体(tǐ)积小,生产效率高,连续生产,实现了"小设备,大生产"。

◎ 干燥强度大,能耗低,热效率高。

◎ 物料停留时间短(duǎn),成品质量好,可用于热敏性物料干燥。

◎ 负压或微负压操作,密闭性好,效率高,消除环境污染。

有(yǒu)机物:阿特(tè)拉津(农药杀虫剂)、月桂酸隔、苯甲酸、安息香酸、杀菌丹、草酸钠、醋(cù)酸(suān)纤(xiān)维素、有机颜料等。

染料:蒽醌、黑色(sè)氧化铁、靛蓝颜料(liào)、丁酸、氢氧化钛、硫化锌、各种(zhǒng)偶氮(dàn)染料中间体。

无机物:硼砂、碳酸钙、氢氧(yǎng)化物、硫(liú)酸(suān)铜、氧化铁、碳酸钡、三氧化锑、各种金属氢氧化(huà)物、各种重(chóng)金属(shǔ)盐、合成冰晶石等。

食品:大豆蛋白、胶凝淀粉、酒槽、小麦糖、小麦淀粉等(děng)。

| 型号 | XZG-2 | XZG-4 | XZG-6 | XZG-8 | XZG-10 | XZG-12 | XZG-14 | XZG-16 | XZG-20 |

| 主机内径mm | 200 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 2000 |

| 风(fēng)量M3/h | 350-500 | 1150-2000 | 2450-4500 | 4450-7550 | 7000-12500 | 10000-20000 | 14000-27000 | 18000-36000 | 28200-56500 |

| 蒸发水份kg/h | 12-17 | 40-70 | 80-150 | 150-250 | 230-450 | 300-600 | 800-1200 | 600-1000 | 1000-1500 |

| 装机容量kw | 10 | 20 | 40 | 65 | 85 | 105 | 135 | 150 | 230 |

| 高度m | 4.0 | 4.8 | 5.8 | 6.5 | 7.1 | 7.8 | 8.5 | 8.8 | 10.1 |

| 占地面(miàn)积m2 | 15 | 20 | 28 | 35 | 40 | 52 | 70 | 80 | 150 |

注:1.水分蒸发量是(shì)以进风温度为180℃,出风温度为80℃时每小时蒸发的水份,

2.除(chú)以上型号(hào)外可为(wéi)用户作特殊设计,

3.以上装机容量(liàng)为标准配套,根据(jù)物料(liào)不同功率配套可明显减少。

| 物料名称(chēng) | 硬脂酸 | 氢氧化铝 | 碳(tàn)酸(suān)锌(xīn) | 杀虫单 | TMTD | DSD酸 | 氧化铁红 | 二氧化锑 | 氯(lǜ)化(huà)亚铜 | 白炭黑 |

| 进风(fēng)温度℃ | 150 | 180 | 150 | 120 | 140 | 150 | 200 | 180 | 200 | 280 |

| 初含湿量% | 80 | 55 | 80 | 30 | 65 | 60 | 60 | 45 | 30 | 85 |

| 终含湿量(liàng)% | 0.5 | 1.5 | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 | 1.0 | 3.0 | 5.0 |

| 实际干(gàn)燥能力kg/h | 140-160 | 250-280 | 130-170 | 80-110 | 80-120 | 80-120 | 300-350 | 280-320 | 290-310 | 250-300 |

| 物料名称 | 促进剂 | 油(yóu)溶墨(mò) | 代酸锰锌 | 酞(tài)青兰 | 柠檬酸(suān)钙 | 超细碳酸钙 | 泥浆处理剂 | 二氧异氰尿酸(suān)钠 | 三氧异氰尿酸钠 |

| 进风温度℃ | 150 | 150 | 120 | 150 | 140 | 160 | 200 | 180 | 150 |

| 初含湿量% | 60 | 45 | 30 | 55 | 40 | 70 | 75 | 25 | 30 |

| 终含湿量% | 0.5 | 2.0 | 1.0 | 1.0 | 1.0 | 1.5 | 5.0 | 0.2-2 | 1.0 |

| 实(shí)际干燥能力kg/h | 80-110 | 350-380 | 120-150 | 160-180 | 300-350 | 430-470 | 290-310 | 80-120 | 90-150 |

|

类别 |

物料(liào)名称 |

初水份(%) |

终水(shuǐ)份(%) |

用户 |

|

|

无(wú)机盐 |

硬盐 |

硬脂酸钡 |

40 |

0.5 |

|

|

硬脂酸(suān)锌 |

40 |

0.5 |

|||

|

硬脂酸(suān)铝 |

45 |

2.0 |

|||

|

硬脂酸钙 |

40 |

2.5 |

|||

|

硬脂酸镁 |

45 |

5.0 |

|||

|

碳酸盐 |

碳酸锰 |

20 |

1.0 |

||

|

碳酸铈 |

31 |

17(含结晶水) |

|||

|

碳酸锌(xīn) |

80 |

0.5 |

|||

|

碳酸钙 |

30 |

0.2 |

|||

|

氧化物 |

氧化锆 |

80 |

1.0 |

||

|

氧化铁红 |

60 |

1.0 |

|||

|

三氧(yǎng)化锑 |

60 |

1.0 |

|||

|

氢(qīng)氧化铝 |

55 |

1.0 |

|||

|

氯盐 |

氯化亚铜 |

45 |

1.0 |

||

|

二氯异氰尿酸钠 |

25 |

1.0 |

|||

|

硫酸盐(yán) |

硫酸钙 |

35 |

3.0 |

||

|

焦亚硫酸钠 |

20 |

0.2 |

|||

|

其它 |

白碳黑 |

85 |

5.0 |

||

|

乙氧(yǎng)氟甲硅 |

35 |

0.5 |

|||

|

无(wú)水醋(cù)酸钠 |

40 |

2.0 |

|||

|

柠檬酸(suān)钠 |

70 |

1.0 |

|||

|

三盐基(jī)硫(liú)酸铝 |

25 |

0.5 |

|||

|

有机 化工原料 |

均苯二甲酸 |

25 |

1.5 |

||

|

三苯基醋酸锡 |

25 |

1.0 |

|||

|

三(sān)聚氢胺甲醋树指 |

45 |

5 |

|||

|

乙酰乙酰苯胺 |

15 |

0.2 |

|||

|

有机钙 |

40 |

1.0 |

|||

|

氯化橡胶 |

70 |

0.5 |

|||

|

改性松(sōng)香 |

60 |

5.0 |

|||

|

薯蓣皂素 |

70 |

5.0 |

|||

|

农药 |

巴丹 |

20 |

1.0 |

||

|

杀虫单 |

20 |

1.0 |

|||

|

扫螨净 |

25 |

0.5 |

|||

|

多效唑 |

26 |

1.0 |

|||

|

灭多威 |

15 |

2.0 |

|||

|

精喹乐灵 |

58 |

1.0 |

|||

|

代森锰锌 |

30 |

1.0 |

|||

|

三环唑 |

28 |

1.0 |

|||

|

染料颜料 |

酞菁蓝(lán) |

35 |

0.5 |

||

|

硫化红(hóng)棕 |

60 |

3.0 |

|||

|

碱性嫩黄 |

40 |

0.3 |

|||

|

油溶黑 |

45 |

1.0 |

|||

|

硫化蓝 |

60 |

3.0 |

|||

|

铅鉻黄 |

40 |

0.1 |

|||

|

BVG- 红 |

75 |

4.0 |

|||

|

催(cuī)化剂 |

歧化催化剂 |

50 | 1.0 | ||

|

4A 分子筛 |

24 |

2.0 |

|||

|

医药 |

维生素 B |

3%水+26%甲醇 |

1.0 |

||

|

乌苷 |

40 |

1.0 |

|||

|

处理剂 |

泥浆处理剂 |

75 |

4.0 |

||

|

促进剂 ZDS |

80 |

0.5 |

|||

|

RH 胶 |

14 |

1.0 |

|||

|

添加剂 |

TMTD |

25 |

0.3 |

||

|

啤酒酵母泥 |

85 |

6.0 |

|||

|

磷酸氢钙 |

85 |

4.0 |

|||

1. 需要干(gàn)燥的物料的理化特性 物料的形态、含水量、含水性质、结晶水(shuǐ)、粒度、容重、粘性、热敏性、软化(huà)点、相变点、触变(biàn)性(xìng)、毒(dú)性、腐蚀性、异味、可(kě)燃性、易爆性、静电性、透(tòu)气性、团聚性、晶体或颗粒(lì)的易粉碎性等等都会影响干(gàn)燥的效果

2. 物料的干燥特性 在拟选干燥条件下的干燥曲线、临界含(hán)水率、平衡含水率。

3. 干燥产量要求及远(yuǎn)景规划。

4. 物料商品价(jià)值及干燥效果对其的影响。如产品水分、污染(rǎn)、温度、磨损、粉化、粉碎、复水性…等(děng)对商品价值的影响。

5. 对物料回收率的要求。

6. 物料干燥过程的(de)上下序工艺。(涉及给、排料的状态方法)

7. 物料过去的干燥方法或类似产(chǎn)品的干燥方法。

8. 可(kě)利用的(de)热源(煤、燃油、电、煤气、液化气、天然气(qì))

9. 旋(xuán)转闪蒸干燥机安(ān)装场地大小,有无特殊要求。

10. 环保要求--对粉尘排放、噪音、振动、异味、挥发物…等的限制条件。

11. 可能投入的采购资金量,当地人工、土地、能(néng)源价格。

12. 干燥机用(yòng)户的操作人员水平及维修能力。

13. 当地环境温湿度

这里(lǐ)主要是指天气的变化对干燥的(de)影(yǐng)响,一般闪蒸干(gàn)燥机都是以大气(qì)加(jiā)热作(zuò)干燥介质的,大气的温(wēn)度越高,湿度越低,就越有(yǒu)利于干燥,而南方春夏季,天雨潮湿,空气湿度很大,就不利于干燥机能力的(de)发挥,影响产量。

我国幅员辽阔,南(nán)北方空气湿度(dù)相差很大。在南方某些(xiē)地(dì)方,冬季的湿度仅为0.008kg水/kg绝干(gàn)空气,而到(dào)春夏(xià)季,其大气湿度却高达0.025kg水(shuǐ)/kg绝干空气,是前者的三倍多,因此,在较低排气温度﹙<90℃﹚下操作的热风干燥,在春夏季时大气湿度增高(gāo),其干燥速率必然下(xià)降,而所需的(de)时间(jiān)将上(shàng)升。由于大气湿度的增高,物料的(de)平衡水含量亦必然上升,这些因素均将使干燥产量下(xià)降,在某些情况下会使产量下降50%以上。

14. 影响闪蒸干燥机生产能(néng)力的因素

由于同种干燥方法,干燥脱(tuō)水一(yī)公斤所消耗(hào)的热(rè)能基本一致,而干燥机所配套热源(热风(fēng)炉、蒸汽散热器等)容量也是(shì)一定的,因此干燥机的主要技术指标--干燥能力往往以每小时(shí)的脱水量(或(huò)^大脱水量)为依据。此指(zhǐ)标是在一定(dìng)条件下(xià)测定的,如湿物料种类、初始含水率、^终含水率、热风温(wēn)度、环境温湿度等。其中只(zhī)要(yào)有一个(gè)条件发(fā)生变(biàn)化,对干燥机生产(chǎn)能力就都(dōu)有影响,有时影响还较大(dà)。下面分别说明。

(1)湿物料种类:湿(shī)物料种类这里是指物料与水分的结合形式。湿物料可(kě)以分为 ①毛细管多孔物料,水分主要靠毛细管力而结合在物料中,如砂子(zǐ)、二氧化硅(guī)、活性炭、素烧陶瓷等,水分与物料的结合强度较小,干(gàn)燥较容易(yì);②胶体物料,水分与物料的渗(shèn)透结合形式占主导地位,如胶、面粉团等,这种物(wù)料一(yī)般表现粘度大,水分与(yǔ)物料的结合强度较大(dà),干燥较(jiào)困难;③毛细管多孔胶体(tǐ)物(wù)料,则具有以上两类物质的性质,如泥煤、粘土、木材、织物、谷物、皮(pí)革等这类物料种类较多(duō),但此类物料之间的(de)水分结(jié)合形式也有差别,铜锣厂决定了在同等条件下脱水的难易也不相同。物料的形态(tài)对干燥(zào)也有很大的影响,如颗粒物料,颗粒大比颗粒小难干燥,而大块料,厚度小比厚度大容易干燥。

(2)湿物料含水率:含水率(湿含量)是水分在湿物(wù)料总重(chóng)中所占的百(bǎi)分率。 式中:W--水分重量; G,--湿物料重量(liàng);G0--绝干物料重量。初始含水率是指进入干燥机之前湿物(wù)料的含(hán)水量,通常是湿物料只要能, 在干燥机内工作,初始(shǐ)含水率越高,干燥机所表现出来的脱水能力就发挥得越充分(fèn)。反过(guò)来说,初始(shǐ)含水(shuǐ)率(lǜ)越高,终含水率一定时,干燥机越能达到更大的脱水能力(lì),但出干料量反而下(xià)降。

(3)终含水率 :一般干燥后段均处于降速干燥阶段(duàn),要求最终含水率(lǜ)越(yuè)低,干燥难度就(jiù)越大,所需干燥(zào)时(shí)间越长、热效率也越低,因此也影响产量(liàng)。

(4)热风温度:热风温度或称干燥介质温度,是干燥中^敏感的一个顶管条件。热风温度(dù)越高,则所(suǒ)含热能越(yuè)多,同时热风的相对湿(shī)度也越低(dī),吸收(shōu)水分、携带水分的能力也越(yuè)强,非常有利于干燥,而(ér)且干燥热效率也很高。在许多干燥设备中,当其它条(tiáo)件不变,干燥机(jī)的脱水能力(lì)基本与热风温(wēn)度的变化成正比。在选择干燥(zào)设备(bèi)时(shí),一定(dìng)要对破坏物料的极(jí)限温度有充分的数据,在物料允许的情况下,尽量选择高温介质。特别应注意的(de)是,许多种干燥方法,特别是(shì)快(kuài)速干燥,干燥后的物料温度大大低于干燥介质温度,例如气流干燥机热风温度虽然高达250℃以上,而出料温(wēn)度一般均在(zài)60℃以(yǐ)下。

没有了